TOYOBOSHI, che ha inventato il nome “baby cashmere”.

Controllo della lunghezza delle fibre delle materie prime di cashmere con una guida manuale.

Il processo di stesura dei peli viene ripetuto più volte, in modo da poter disegnare le belle curve dei peli, da lunghi a corti, e vedere il “volto” della materia prima. Probabilmente avrete sentito parlare del “baby cashmere”. Il nome è stato inventato dalla TOYOBOSHI KOGYO (Tadaoka-machi, Osaka), un’azienda specializzata nella filatura cardata. Si dice che l’azienda abbia persino creato la definizione di Baby cashmere. L’azienda riceve la priorità per la fornitura di cashmere grezzo raro di cui vengono prodotte solo circa 20 tonnellate all’anno in tutto il mondo, e il filato che ne deriva è il prodotto di punta dell’azienda. Il prezzo del filato è di 50.000 yen al chilogrammo. L’azienda ha istituito un accurato sistema di controllo della qualità in grado di individuare materie prime di buona qualità e di garantire una qualità costante anno dopo anno, e si è guadagnata la fiducia dei clienti, compresi i marchi di lusso europei. Abbiamo esplorato la fonte della tecnologia e del know-how dell’azienda, che garantisce una qualità costantemente elevata. Ogni anno arrivano circa 60 tonnellate di materiale in cashmere. L’azienda si rifornisce di cashmere di prima qualità dalla regione autonoma cinese della Mongolia interna e dalla Mongolia, che soddisfano gli standard estremamente rigorosi dell’azienda.

“La qualità delle materie prime è particolarmente importante per il cashmere. Rappresenta più della metà dei fattori che determinano la qualità”, afferma il presidente Kyoji Takahashi. La capacità di identificare le materie prime è fondamentale.

Azienda che definisce gli standard di qualità

Il signor Noriyuki Koyanagi, consulente tecnico dell’azienda, è stato responsabile dell’acquisto delle materie prime per molti anni ed è conosciuto come una “leggenda del cashmere”. Si dice che sia “l’uomo che ha stabilito gli standard di qualità per il cashmere” (l’azienda) e che i suoi standard abbiano gettato le basi per lo standard nazionale cinese (GB). Questa storia fa da sfondo alla

tecnologia e al know-how dell’azienda nell’identificazione di materie prime di alta qualità.

Attualmente, il sig. Yamamori sta lottando per acquisire la tecnologia e il know-how del sig. Koyanagi.

Yamamori afferma: “Utilizziamo solo il 5% circa del cashmere al vertice della piramide tra le materie prime raccolte annualmente. Per garantire che la qualità del cashmere soddisfi la soglia del 5%, vengono inviati campioni da più di dieci aziende in ogni area di produzione, solo quelle che hanno superato le ispezioni in loco e hanno superato gli standard.

Il numero di campioni è di circa 100 ogni anno. L’azienda controlla anche ogni singolo campione. I test si basano su standard superiori a quelli della GB. I test includono la finezza (finezza micrometrica), la lunghezza delle fibre, la presenza o l’assenza di contaminanti come pelle o trucioli di legno, il grado di bianco, il contenuto ufficiale di umidità e così via. Una caratteristica del processo è la misurazione manuale della lunghezza delle fibre. La lunghezza viene misurata tirando con le dita i peli di una manciata di materia prima selezionata a caso. Sebbene esista un metodo di misurazione meccanica della lunghezza delle fibre, l’azienda sottolinea che tra tutti i metodi esistenti per testare la lunghezza delle fibre, la trazione manuale è la più accurata”. Uno svantaggio della misurazione a macchina è che “c’è una differenza di qualche millimetro rispetto ai valori tracciati a mano” . Inoltre, sebbene le misurazioni a macchina forniscano una lunghezza media delle fibre, il valore medio non indica se ci sia “ un piccolo numero di peli estremamente lunghi mescolati a peli corti” o “una miscela ben bilanciata di peli lunghi e corti”. Le caratteristiche della materia prima vengono esplorate tirando accuratamente a mano ogni pelo e disponendoli su un foglio di feltro nero. Le materie prime che hanno superato gli standard nell’ispezione a campione vengono acquistate in massa per la produzione di massa, che viene nuovamente ispezionata. Le materie prime che non superano l’ispezione, compresi i campioni, vengono rispedite all’azienda di egiarratura. Questo scambio è possibile perché l’azienda è nota per la sofisticatezza e l’accuratezza delle sue ispezioni, che “non possono essere falsificate”.

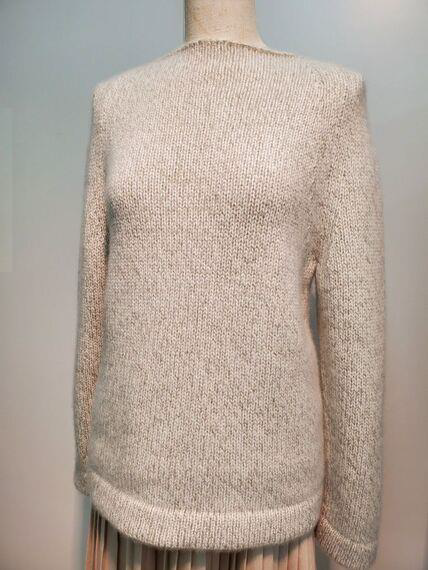

Prodotto realizzato con il raro baby cashmere che ha superato severi controlli

Produzione di filati che sfruttano al massimo la qualità delle materie prime

Secondo il presidente Takahashi, “di recente sempre più materie prime vengono distribuite come

baby cashmere”. Tuttavia, è orgoglioso di dire: “È allo stesso livello del cashmere di prima classe che

acquistiamo. Ha una consistenza completamente diversa dal nostro baby cashmere”.

Il baby cashmere è il sottovello delle capre Cashmere di circa sei mesi e si caratterizza per la sua morbidezza. Se le capre vengono raccolte durante la stagione fredda, si indeboliscono e muoiono per il freddo, quindi possono essere raccolte solo in un numero limitato di regioni dove il clima è caldo per lungo tempo. Il baby cashmere dell’azienda ha una finezza di 13,5-13,8 micrometri (al momento dell’acquisto).

L’azienda afferma che i filati di TOYOBOSHI hanno una consistenza decisamente migliore. Più la fibra è fine, più il pelo è corto e più è difficile da filare, ma la tecnologia dell’azienda, che consente di filare anche i peli più corti, permette di trattare peli di altissima qualità. Non si tratta solo di essere fini. L’obiettivo è produrre un filato di buona qualità. Sebbene le materie prime più fini siano più apprezzate, se il filato è composto interamente da peli fini, non sarà abbastanza resistente e sarà soggetto al pilling. Aumentare il numero di peli fini per aumentare la resistenza non farà altro che aumentare i costi. Il know-how è essenziale anche per “combinare in modo equilibrato i peli con diverse caratteristiche adatte al design del filato da produrre”.

L’attenzione rigorosa dell’azienda si è estesa anche ai processi successivi alla filatura. L’azienda ha investito in attrezzature per garantire la qualità. Oltre a roccatrici aggiuntive, l’azienda ha installato una macchina per verificarne le condizioni dei filati. Questo ha ridotto di un quarto il numero di difetti causati principalmente da adulterazioni nel materiale di lana. È stato inoltre introdotto un dispositivo di misurazione del numero per verificare la presenza di difetti nel processo di cardatura, utilizzato anche per determinare il momento ottimale per la manutenzione della macchina. Le competenze e il know-how del sito produttivo, costruiti dagli artigiani, sono conservati in manuali con spiegazioni e immagini per ogni processo. Il tutto è accompagnato da standard chiari. Il presidente Takahashi afferma: “Non possiamo continuare a produrre costantemente prodotti di buona qualità se ci limitiamo a dire ‘questo è abbastanza buono’. C’è un motivo per cui i filati sono

così costosi.

Per ogni numero di lotto di produzione vengono memorizzati 7.000 tipi di dati, compresi i prodotti

effettivi. In futuro, tutti i dati saranno collegati e gestiti dal sistema centrale, in fase di aggiornamento,

e saranno utilizzati in modo efficiente per il miglioramento della qualità e la risoluzione dei problemi.

Nota del giornalista: Non possiamo abbassare la guardia.

Sembra che ogni azienda locale di lavorazione della lana abbia strutture sufficienti per le ispezioni.

Il presidente Takahashi afferma: “Non credo che ci saranno problemi nell’utilizzare queste ispezioni per i filati. Tuttavia, per quanto i metodi di ispezione siano ben attrezzati e consolidati, “non possiamo essere troppo prudenti perché abbiamo a che fare con materie prime naturali”.

Ha sottolineato l’importanza di verificare con i propri occhi la qualità delle materie prime rispetto agli standard. Il rischio è che prodotti di seconda scelta vengano acquistati come prodotti di prima scelta se non

sviluppiamo un occhio di riguardo per la qualità e continuiamo a proteggere le nostre tecniche e il nostro know-how. Questo fa vacillare anche il rapporto di fiducia con fornitori e clienti. I prodotti

superlativi si ottengono prestando molta attenzione a tutto, dalle materie prime al singolo filato, e occupandosi della qualità in modo approfondito e serio.

Senken 2024/11/13

Lascia un commento